Przygotowując uczestników naszych szkoleń do egzaminu przed komisją UDT z zakresu konserwacji suwnic bądź wciągników poruszamy szereg szczegółowych zagadnień. Dotyczą one kwestii obowiązków konserwatora w świetle przepisów, budowy omawianego urządzenia czy zabezpieczeń typu mechanicznego i elektrycznego występujących na danym typie urządzeń. Często wśród pytań egzaminacyjnych pojawia się prośba ze strony komisji o omówienie rodzajów połączeń rozłącznych i nierozłącznych. Niemniejszy wpis jest kontynuacja cyklu opisującego poszczególne rodzaje połączeń nierozłącznych. Zapraszam do 3 i ostatniej części omówienia rodzajów połączeń nierozłącznych – połączeń klejonych i wciskanych.

Połączenia klejone

Klejenie jest procesem łączenia metali lub metali z niemetalami za pomocą klejów syntetycznych.

Warunkiem poprawnego wykonania połączenia klejonego jest dobra zwilżalność powierzchni klejonych przez klej. Na wytrzymałość złącza klejonego mają wpływ siły spójności klejonego materiału, siły spójności utwardzonego kleju oraz siły przyczepności między klejem a materiałem klejonym.

Połączenia klejone wykonuje się przeważnie jako złącza zakładkowe, rzadziej doczołowe. Złącza doczołowe stosuje się do łączenia elementów metalowych z niemetalowymi o różnych polach powierzchni przekroju poprzecznego. Najkorzystniejsze właściwości mają jednak klejone złącza zakładkowe, nakładkowe i wpuszczane.

Niezmiernie ważny jest prawidłowy dobór kleju, odpowiedniego dla łączonych elementów i późniejszych warunków pracy. Równie ważne jest prawidłowe przygotowanie kleju. Kleje suche wymagają podgrzewania, natomiast kleje chemoutwardzalne trzeba wymieszać z odpowiednim utwardzaczem. Sposób przygotowania kleju zawsze jest podany przez producenta na opakowaniu lub w dołączonej instrukcji.

Do klejenia metali stosuje się zazwyczaj następujące rodzaje klejów:

Kleje epoksydowe, produkowane na bazie żywic epoksydowych, są chemoutwardzalne i przed zastosowaniem wymagają wymieszania z utwardzaczem.

Kleje fenolowe w połączeniu ze składnikami termoplastycznymi tworzą spoiwa o dużej wytrzymałości i odporności na działanie wody oraz podwyższonej temperatury. Wykorzystuje się je do łączenia aluminium oraz stali niskowęglowych i stopowych.

Kleje poliuretanowe, mające postać gęstej cieczy, wys. Utwardzają się w temperaturze pokojowej lub na gorąco w ciągu ok. 30 min. Na klejone elementy należy wywrzeć nacisk ok. 0,2 Ma.

Kleje cyjan akrylowe występują powszechnie. Są przeznaczone do klejenia metali, szkła, ceramiki, gumy i niektórych tworzyw sztucznych. Charakteryzują się bardzo krótkim czasem utwardzania (kilkadziesiąt sekund) przy docisku ręcznym.

Kleje anaerobowe utwardzają się bez dostępu powietrza w temperaturze pokojowej przez kilkanaście minut. Klej Koli znajduje zastosowanie do zabezpieczania śrub i nakrętek przed odkręcaniem, osadzania łożysk, panewek i tulei oraz do uszczelniania spoin.

Kleje prąd przewodzące charakteryzują się bardzo małą opornością elektryczną. Z powodzeniem zastępują połączenia lutowane. Można je stosować do montażu diod, tranzystorów i innych elementów elektronicznych małej mocy.

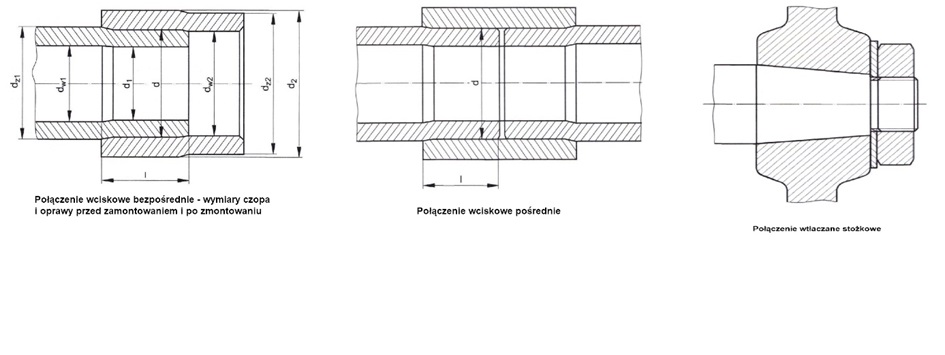

Połączenia wciskowe

Połączeniem wciskowym nazywa się połączenie, w którym wzajemne unieruchomienie łączonych części następuje na skutek tarcia wywołanego przez wcisk.

Połączenie wciskowe powstaje w wyniku skojarzenia części wewnętrznej o wymiarze zewnętrznym większym niż wymiar wewnętrzny części obejmującej (np. skojarzenie czop-piasta). Wciskiem nazywamy bezwzględną wartość ujemnego luzu L, czyli dodatnią wartość różnicy między wymiarem zewnętrznym czopa i wymiarem wewnętrznym części obejmującej.

Wcisk w połączeniu wywołuje znaczną siłę tarcia, zdolną do przeciwstawienia się siłom wzdłużnym lub momentowi skręcającemu, które obciążają połączenie. Połączenia wciskowe mogą być bezpośrednie lub pośrednie, w których wykorzystuje się łącznik w postaci mufy, pierścienia lub innego elementu łączącego.

Ze względu na sposób montażu rozróżniamy połączenia.

- wtłaczane, uzyskiwane w wyniku wciśnięcia czopa w oprawę na prasie;

- roztłaczane, powstałe poprzez rozwalcowanie rurowego czopa w otworze oprawy;

- skurczowe, tworzone przez podgrzanie oprawy do temperatury umożliwiającej swobodne nasunięcie jej na czop;

- rozprężne, wytwarzane dzięki oziębieniu czopa zestalonym CO2 (temp. -70°C) lub ciekłym azotem (temp. -190°C);

- kombinowane (skurczowo-rozprężne), stosowane przy dużych wartościach wcisku.

Szczególnym rodzajem połączeń wciskowych są połączenia wtłaczane stożkowe, w których naciski powierzchniowe, a więc i obciążenie, mogą być regulowane wzdłużnym przesunięciem czopa względem oprawy. Połączenia wciskowe na ogół są nierozłączne. Ponowne skojarzenie zdemontowanego połączenia wciskowego jest możliwe tylko w przypadku małych wcisków oraz dużej twardości i gładkości łączonych powierzchni.

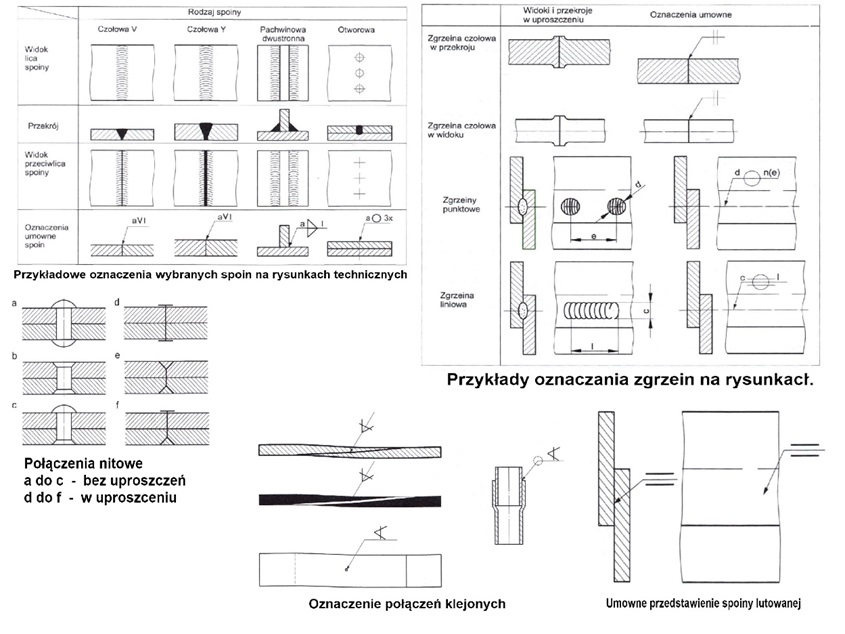

Jak oznaczamy połączenia nierozłączne na rysunkach technicznych?

Na rysunkach technicznych w zasadzie wszystkie części powinny być przedstawione w sposób rzeczywisty, z uwzględnieniem wszystkich szczegółów i proporcji wymiarowych. Jednak takiego przedstawienia szczegółów wymaga się jedynie na rysunkach wykonawczych. Na rysunkach złożeniowych jest to bowiem niemożliwe ze względu na stosowane zmniejszenie przedstawianego obiektu oraz jego czytelność i pracochłonność wykonywania. W normach dotyczących rysunku technicznego dopuszczono możliwość przedstawiania na rysunkach niektórych części maszyn i ich połączeń w jednym lub dwóch stopniach uproszczenia.

Uproszczenia rysunkowe są tak dobrane, że im wyższy stopień uproszczenia, tym mniej szczegółów znajduje się na rysunku. Wybór stopnia uproszczenia rysowanych części zależy od rodzaju rysunku oraz jego podziałki:

- I stopień uproszczenia stosuje się na rysunkach wykonawczych części maszyn,

- II stopień uproszczenia wykorzystuje się głównie na rysunkach złożeniowych, wykonanych w dużym zmniejszeniu.

Podsumowanie

Na egzaminach UDT dla konserwatorów UTB kluczowe znaczenie mają podstawy teoretyczne dotyczące mechaniki i elektryki, w tym szczegółowa wiedza na temat połączeń nierozłącznych. Zrozumienie i opanowanie tych zagadnień stanowi istotny krok w kierunku zdania egzaminu i zdobycia kwalifikacji, które umożliwią bezpieczną i efektywną pracę przy urządzeniach transportu bliskiego.

W kolejnych częściach artykułu omówimy połączenia rozłączne, a następnie inne aspekty związane z egzaminami, aby pomóc kandydatom w skutecznym przygotowaniu się do tego ważnego etapu w ich karierze.

Niezmiennie zachęcam do komentowania i zadawania pytań pod artykułem. Polecamy się przy organizacji szkoleń oraz egzaminów UDT z zakresu konserwacji układnic, suwnic oraz cięgników.

Bibliografia:

- Praca zbiorowa, Mały Poradnik Mechanika, Wydawnictwa Naukowo – Techniczne, Warszawa 1988.

NOTKA BIOGRAFICZNA AUTORA:

Piotr Miller, trener, instruktor. Magister inżynier elektronik. Doświadczony w boju dowódca zespołów do zadań specjalnych. Po wielu latach spędzonych w delegacji w różnych zakątkach świata, w końcu osiadł we Wrocławiu. Nadal jednak pociąga go życie w drodze w związku z czym planuje zakup kampera.