Egzaminy dla konserwatorów Urządzeń Transportu Bliskiego (UTB), organizowane przez Urząd Dozoru Technicznego, stanowią duże wyzwanie dla kandydatów, którzy muszą wykazać się zarówno teoretyczną, jak i praktyczną wiedzą. W trakcie prowadzonych szkoleń i obserwacji podczas egzaminów zauważyłem, że pewne zagadnienia sprawiają zdającym szczególne trudności. Często nie są to zaawansowane kwestie techniczne dotyczące konkretnych urządzeń, lecz podstawy wiedzy mechanicznej i elektrycznej.

Czy do zdania egzaminu wystarczy dobra znajomość konkretnego urządzenia np. układnicy?

Podczas egzaminu kandydaci najpierw stają przed pytaniami pisemnymi i ustnymi, które w dużej mierze dotyczą fundamentalnych zagadnień z dziedziny elektryki i mechaniki. Brak solidnej wiedzy z tych obszarów może znacząco zmniejszyć szanse na zdanie egzaminu.

Z tego powodu w niniejszym artykule chciałbym przypomnieć najważniejsze kwestie, które często pojawiają się na egzaminach. Jednym z istotnych tematów są połączenia stosowane w budowie maszyn, z którymi konserwatorzy UTB muszą się dobrze zapoznać. Temat ten omówimy w dwóch częściach – w pierwszej z nich skoncentrujemy się na połączeniach nierozłącznych.

Co należy wiedzieć na temat połączeń nierozłącznych w budowie maszyn?

Połączenia w budowie maszyn wiążą elementy składowe tak, że mogą wspólnie się poruszać oraz przenosić obciążenia.

Rodzaje połączeń:

- rozłączne

- nierozłączne

- Połączenia nierozłączne

Połączenia nierozłączne – są połączeniami konstrukcyjnymi, których demontaż wymaga zniszczenia przynajmniej jednego elementu złącza. Połączenia te zalicza się do grupy połączeń stałych, gdyż uniemożliwiają względny ruch połączonych części. Z tego względu są nazywane również połączeniami spoczynkowymi.

Do połączeń nierozłącznych należą:

- nitowe,

- spawane,

- zgrzewane,

- lutowane,

- klejone,

- wciskowe.

Połączenia nierozłączne nie wymagają stosowania łączników, a elementy konstrukcji łączy się w nich za pomocą: spawów, zgrzein, lutów, klejenia oraz wcisku. Zalicza się je więc do połączeń bezpośrednich. Wyjątkiem są tutaj połączenia nitowe, które wymagają stosowania dodatkowych części łączących (tzw. łączników) w postaci nitów i dlatego połączenia nitowe zalicza się do połączeń pośrednich.

Połączenia nitowe

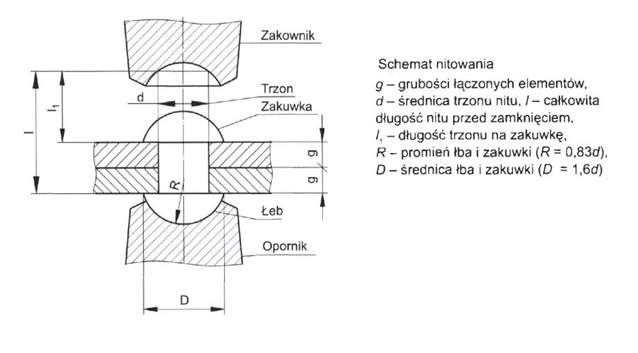

Proces nitowania polega na włożeniu nitu do otworu przechodzącego przez dwie (lub więcej) łączone ścianki, podparciu łba nitu na oporniku (zwanym także wspornikiem) i rozkuciu lub sprasowaniu za pomocą zakuwnika wystającego trzonu nitu, który spęczając się, przybiera kształt drugiego łba, zwanego zakuwką.

Kształtowanie zakuwki, nazywane zamykaniem nitu, może się odbywać na zimno (nity o średnicy nieprzekraczającej 20 mm) lub na gorąco (nity o średnicy ponad 20 mm). W konstrukcjach stalowych średnicę trzonu nitu d dobiera się wg zależności d ~ kg, w której g jest grubością łączonego elementu. Średnice otworów pod nity zamykane na zimno przyjmuje się równe średnicy trzonu nitu (do = d), z zachowaniem luźnego pasowania. Średnice otworów pod nity zamykane na gorąco wykonuje się z luzem wynoszącym 1 mm (do = d + 1). Długość trzonu nitu I wyznacza się z zależności l = 1,12 leg + lm w której l oznacza długość trzonu, odpowiadającą grubości łączonych materiałów, natomiast l1 = 1,4 d jest długością trzonu na zakuwkę.

Nity z reguły wykonuje się z miękkich stali konstrukcyjnych (S235N, E295N, E325N), a nity specjalne dodatkowo ze stali chromoniklowej, z metali nieżelaznych i ich stopów (np. miedzi, mosiądzu, duraluminium) oraz z tworzyw sztucznych termoplastycznych – do nitowania tworzyw sztucznych, skóry itp.

Nity mogą łączyć dwa elementy lub więcej elementów konstrukcji. W pierwszym przypadku nity są ścinane w jednym przekroju, natomiast w drugim liczba ścinanych przekrojów nitów wynosi dwa lub więcej.

Zniszczenie połączenia nitowego najczęściej następuje wskutek:

- ścięcia nitów (niespełnienie warunku wytrzymałości na ścinanie),

- opalizacji otworów lub nitów (niespełnienie warunku wytrzymałości na naciski

powierzchniowe),

- rozerwania łączonych elementów w przekrojach osłabionych otworami pod nity (niespełnienie warunku wytrzymałości na rozciąganie).

Połączenia spawane

Spawanie jest łączeniem części wykonanych z materiałów topliwych, głównie metali i ich stopów, przez stopienie brzegów łączonych elementów bez wywierania nacisku (z dodatkiem lub bez ciekłego spoiwa o składzie identycznym lub zbliżonym do materiału spawanego).

Spawać można stopy żelaza, niektóre stopy metali kolorowych (np. aluminium i miedzi) oraz niektóre termoplastyczne tworzywa sztuczne (np. PCV, PE).

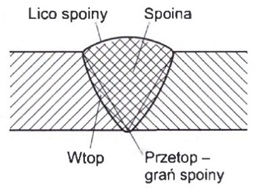

W wyniku spawania powstaje szew zwany spoiną.

Rozróżnia się dwa podstawowe sposoby spawania: gazowe i elektryczne.

Co to jest spawanie gazowe?

Jest o sposób, w którym wykorzystuje się ciepło uzyskiwane ze spalania gazów technicznych. Najczęściej jest to mieszanina acetylenu i tlenu. Do spalania gazów używa się palników, w których gazy mieszają się w odpowiednich proporcjach.

Prawidłowe wyregulowanie palnika umożliwia uzyskanie płomienia o temperaturze do 3100°C, który poza działaniem temperatury nie wpływa nawęglająco ani utleniająco na spawany materiał.

Gazowo można spawać stale niskowęglowe i żeliwa, a po zastosowaniu odpowiednich topników także stopy aluminium i miedzi. Spawanie gazowe umożliwia wykonywanie połączeń elementów o zróżnicowanej grubości (np. blachy stalowe od 0,4 do 40 mm), w różnych pozycjach, oraz uzyskanie gładkiej powierzchni lica spoiny. Ze względu na stosunkowo małą wydajność oraz duże koszty, spawanie gazowe jest wypierane przez spawanie elektryczne.

Natomiast do cięcia metali używa się specjalnych palników, w których mieszanka gazów po roztopieniu metalu jest wzbogacana w tlen. Duża ilość tlenu powoduje szybkie utlenianie roztopionego metalu i dalsze jego roztapianie.

Co to jest spawanie elektryczne?

Sposób spawania, najczęściej łukowego, polega na wytworzeniu łuku elektrycznego między elektrodą i materiałem spawanym. Wysoka temperatura łuku elektrycznego, dochodząca do 6000°C, umożliwia skuteczne stopienie spawanego materiału i spoiwa. Najbardziej rozpowszechniły się opisane niżej metody spawania elektrycznego.

- MMA (ang. Manual Arc Welding) – spawanie łukowe elektrodą otuloną. Jest to metoda spawania ręcznego, w której topliwa metalowa elektroda jest źródłem spoiwa, a spalana w łuku elektrycznym sprasowana otulina (zasadowa, rutylowa lub celulozowa) wytwarza niezbędną atmosferę gazów ochronnych. Stopiona otulina okrywa gorącą spoinę warstwą żużla chroniącego przed działaniem atmosfery i zbyt szybkim stygnięciem. Metoda MMA jest uniwersalna pod względem gatunku spawanego materiału, rodzaju konstrukcji oraz pozycji i miejsca spawania. Wykorzystuje się ją w przemyśle stoczniowym, do spawania rurociągów, konstrukcji budowlanych (również pod wodą). Jest popularną metodą w małych warsztatach naprawczych.

- MAG (ang. Metal Active Gas) – spawanie łukowe elektrodą topliwą w osłonie gazu aktywnego. W tej metodzie drut spawalniczy (elektroda) jest podawany mechanicznie przez uchwyt spawalniczy. Przez dyszę w końcówce uchwytu jest dozowany aktywny gaz osłonowy (głównie dwutlenek węgla), który chroni spoinę przed działaniem atmosfery. Reakcje chemiczne, zachodzące w gazie pod wpływem wysokiej temperatury, wspomagają proces topienia i łączenia spawanego metalu.

- MIG (ang. Metal Insert Gas) – spawanie łukowe elektrodą topliwą w osłonie gazu obojętnego. Jest to metoda podobna do metody MAG, z tą różnicą, że gaz ochronny (ar

gon lub hel) nie jest aktywny i jego rola ogranicza się jedynie do osłony spoiny.

Spawanie metodami MAG i MIG mogą być stosowane do wykonywania wysokiej jakości połączeń tych metali i ich stopów, które dają się łączyć za pomocą spawania łukowego. Należą do nich stale węglowe i niskostopowe, stale odporne na korozję oraz stopy aluminium, miedzi i niklu.

- TIG (ang. Tungsten Inert Gas), incase Zwaan GTAW (ang. Gas Tungsten Arc Welding) – spawanie łukowe nietopliwą elektrodą wolframową w osłonie gazu obojętnego. Jest to najbardziej uniwersalna metoda spawania łukowego. Można nią spawać prawie wszystkie metale i stopy, we wszystkich pozycjach. Łuk elektryczny jarzy się między nietopliwą elektrodą wolframową a materiałem spawanym. Proces odbywa się w osłonie gazu obojętnego (argonu lub helu). Spoiwo może być podawane ręcznie lub automatycznie, w zależności od rodzaju zastosowanego procesu. Ponieważ w procesie spawania metodą TIG nie powstaje żużel, uzyskuje się wyjątkowo czystą, równą i gładką spoinę bez zanieczyszczeń. Metodę TIG stosuje się głównie do spawania stali nierdzewnych i innych stali stopowych, stopów aluminium, miedzi, tytanu i niklu.

Wykorzystuje się ją w przemyśle lotniczym, samochodowym, chemicznym i spożywczym.

Nie wszystkie metale i ich stopy dają się spawać jednakowo łatwo.

Łatwo spawalne są stale i staliwa o zawartości węgla do 0,25%. Wraz ze wzrostem zawartości węgla stale stają się trudniej i trudno spawalne. Stale zawierające ponad 0,4% węgla są już niespawalne. Podobnie jak węgiel na spawalność stali wpływają niektóre składniki stopowe, np. mangan, chrom, nikiel, aluminium, krzem. Z tego powodu stale niskostopowe są trudniej spawalne. Natomiast stale wysokostopowe, stopy aluminium, miedzi oraz żeliwa nie dają się spawać elektrycznie prostymi metodami i wymagają specjalnych technologii spawania.

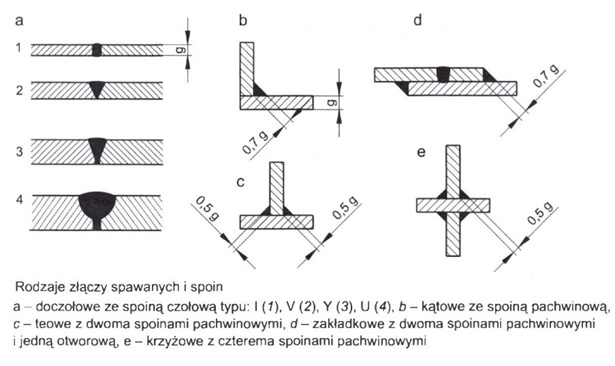

Jako spoiny nośne stosuje się głównie spoiny czołowe i pachwinowe. W technologii spawania rozróżnia się kilka rodzajów złączy spawanych. Najczęściej stosuje się złącza: doczołowe, kątowe, teowe, zakładkowe i krzyżowe.

W celu uzyskania prawidłowego przetopu, który zależeć będzie od grubości łączonych elementów, brzegi do spawania powinny być odpowiednio zukosowane i rozstawione. Elementów o grubości do 4 mm nie ukosuje się, a jedynie rozstawia na odległość 0,5 do 3 mm, uzyskując spoiny typu I. Grubsze elementy należy ukosować i wtedy, w zależności od sposobu ukosowania, stosuje się spoiny typu V, Y i U.

W złączu spawanym najsłabszym miejscem jest spoina.

Na tym zakończymy omawianie rodzajów połączeń nierozłącznych. W niemniejszym wpisie szczegółowo omówiono połączenia: nitowe, spawane Ze względu na objętość tekstu i ilość przekazywanych wiadomości, opis połączeń lutowanych, klejonych i wciskowych pojawi się w kolejnym wpisie na tym blogu. Zostawiam Państwa z solidną dawką wiedzy stanowiącą jedynie fragment wiadomości, które musi posiadać konserwator przystępujący do egzaminu przed komisją z UDT. Zachęcam do komentowania, zadawania pytań oraz śledzenia kolejnych tekstów publikowanych na naszym blogu. Za tydzień omówimy pozostałe wymienione wyżej połączenie nierozłączne.

Zachęcam również do kontaktu w sprawie organizacji szkoleń przygotowujących do egzaminów przed komisja z Urzędu Dozoru Technicznego zarówno w zakresie obsługi jak i konserwacji.

Bibliografia:

- Praca zbiorowa, Mały Poradnik Mechanika, Wydawnictwa Naukowo – Techniczne, Warszawa 1988.

NOTKA BIOGRAFICZNA AUTORA:

Piotr Miller – trener i instruktor. Magister inżynier elektronik. Doświadczony w boju dowódca zespołów do zadań specjalnych. Po wielu latach spędzonych w delegacji w różnych zakątkach świata, w końcu osiadł we Wrocławiu. Nadal jednak pociąga go życie w drodze w związku z czym planuje zakup kampera.